بتن سبک چیست؟ ترکیبات، انواع و کاربردها در صنعت ساخت وساز

به گزارش دور زمین، بتن سبک (LWC) یک متریال چند کاربردی است که در سال های اخیر تقاضا برای استفاده از آن در طیف گسترده ای از پروژه های ساخت و ساز افزایش یافته است. این بتن ها به گونه ای ساخته شده اند که وزن به مراتب کمتری از بتن های معمولی دارند. استفاده از این نوع از بتن ها در مقایسه با بتن های معمولی مزایای بسیار زیادی را در پی دارد. سبک بودن این نوع از بتن ها باعث کاربرد وسیع آن ها به عنوان عایق های حرارتی و صوتی شده است. از طرفی نیز استفاده از بتن سبک باعث کاهش وزن کلی سازه و در نتیجه کاهش احتیاج به مسلح سازی و فولاد می گردد. در این مطلب به آنالیز کلی بتن سبک، انواع آن، مزایا و معایب استفاده از آن خواهیم پرداخت.

بتن های سبک دارای چگالی تقریبی برابر با 1440 تا 1840 کیلوگرم بر متر مکعب هستند در حالی که بتن های معمولی چگالی برابر با 2240 تا 2400 کیلوگرم بر متر مکعب دارند. اگر چه اصطلاح بتن سبک برای اولین در 100 سال قبل مطرح شد اما به دلیل نبود امکانات و تجهیزات پیشرفته استفاده از آن تنها به پروژه های با مقیاس بسیار کوچک محدود شده بود. در 20 سال گذشته و با ورود به قرن 21 ام، پیشرفت های مهمی در حوزه صنایع ساخت و ساز رخ داد و همین موضوع امکان استفاده گسترده تر از انواع بتن های سبک در صنعت ساخت و ساز را فراهم کرد.

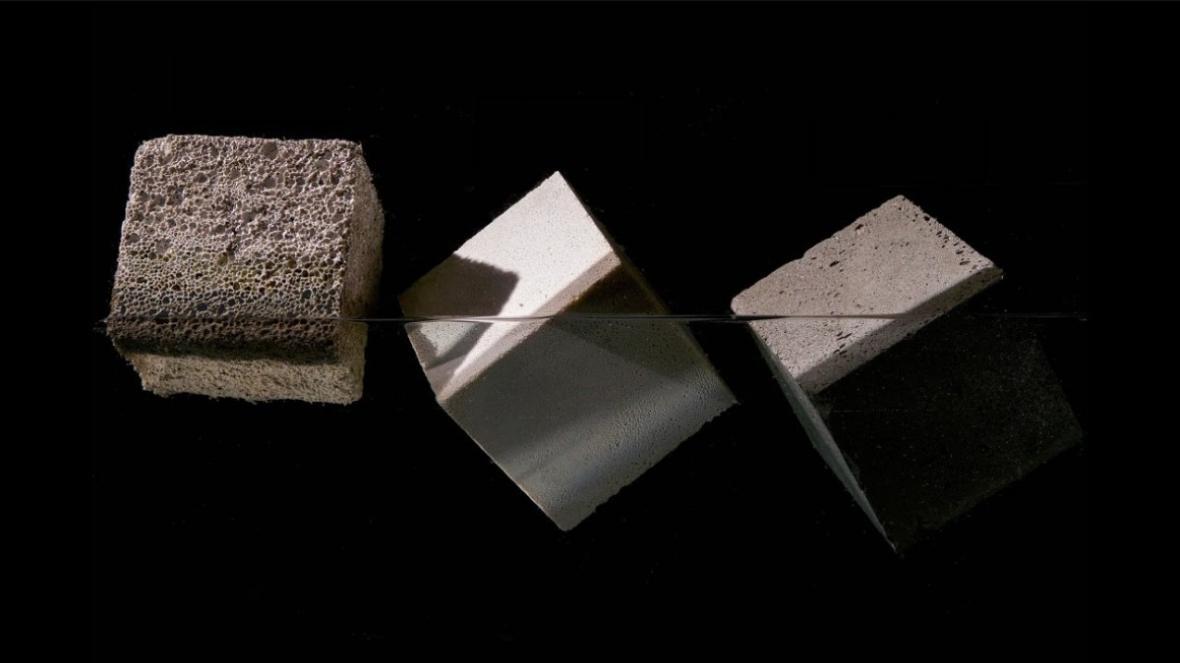

انواع بتن سبک

- بتن های سبک دانه

- بتن های گازی یا طرفدار

- بتن های بدون ریزدانه

بتن های سبک دانه

انواع دانه های سبک وزنی که در ساخت و فراوری بتن های سبک دانه مورد استفاده قرار می گیرند باید وزن مخصوص کمتر از 1120 کیلوگرم بر متر مکعب داشته باشند. دانه های سبک وزن می توانند از طریق مختلفی به دست آیند. مواد طبیعی مانند شیل ها، رس ها، پامیس یا همان سنگ پا، دیاتومیت، خاکستر آتشفشانی و اسلیت ها و مواد مصنوعی مانند روباره کوره بلند آهن، رس، خاکستر بادی و شیل از رایج ترین متریال های استفاده شده در فراوری بتن های سبک دانه هستند.

ویژگی های بتن سبک دانه به نوع دانه های سبک وزن به کار رفته در بتن بستگی دارد. دانه های سبک وزن ساختاری می توانند بتن هایی را با مقاومت فشارشی بیش از 35 مگاپاسکال فراوری نمایند. تعداد از انواع دانه های سبک وزن را می توان در ساخت بتن ها به کار برد که موجب ایجاد مقاومت نمونه استوانه ای برابر با 48 تا بیش از 69 مگاپاسکال می شوند.

اولین موضوعی که در استفاده از بتن سبک دانه در یک سازه در نظر گرفته می گردد کاهش هزینه کل نهایی است. هنگامی که از بتن سبک دانه استفاده می گردد شاید در وهله اول هزینه ساخت هر متر مربع در مقایسه با بتن معمولی گران تر به نظر آید، اما توجه داشته باشید که در صورت استفاده از مصالح سبک دانه هزینه کل در نتیجه کاهش بار مرده و هزینه کمتر فونداسیون کاهش خواهد یافت.

بتن های گازی یا طرفدار

بتن های گازی یک نوع از بتن سبک است. این نوع از بتن گاهی نیز تحت عنوان بتن سلولی شناخته می گردد. بتن های سبک گازی را بر اساس روش فراوری می توان به دو نوع عمده بتن کفی یا اسفنجی و بتن اتوکلاو دسته بندی کرد.

بتن کفی یا اسفنجی

بتن کفی یا بتن طرفدار غیر اتوکلاو (NAAC) از طریق تزریق ثابت و یکنواخت کف یا از طریق اضافه کردن مخلوط هایی طرفدار خاص معروف به عامل کف ساز به مخلوط پایه سیمان یا ملات فراوری می گردد.

بتن اتوکلاو

بتن طرفدار اتوکلاو (AAC) با اضافه کردن یک مقدار معین از پودر آلومینیوم و دیگر مواد افزودنی خاص به مخلوطی از ماسه سیلیسی، سیمان یا آهک و آب ساخته می گردد. در شکل زیر انواع بتن طرفدار به طور شماتیک نشان داده شده اند.

عامل کف ساز به منظور ساخت بتن کفی استفاده می گردد. این عامل به عنوان اصلی ترین جزء بتن کفی در نظر گرفته می گردد. این عامل کف ساز با اضافه شدن به آب، موجب ایجاد حباب می گردد. ویژگی های بتن کفی تا مقدار زیادی به کیفیت کف بستگی دارد. بتن کفی علاوه بر روش فوق به روش پیش کف سازی نیز ساخته می گردد. روش پیش کف سازی شامل فراوری جداگانه مخلوط پایه دوغاب سیمان و مخلوط آب دار متشکل از عامل کف ساز و آب می گردد. در گام بعدی و با مخلوط کردن کف در مخلوط پایه، عامل فعال سطحی با مواد مخلوط پایه ترکیب می گردد و در طی فرایند مخلوط سازی، کف فراوری شده موجب ایجاد ساختاری سلول مانند در بتن می گردد.

پودر آلومینیوم به طور عمده به منظور عمل آوری بتن های گازی اتوکلاو (AAC) مورد استفاده قرار می گیرد. پودر آلومینیوم با ایجاد یک واکنش شیمیایی موجب تشکیل گاز و حباب در ملات تازه می گردد. آلومینیوم به عنوان یک عامل کف ساز در سرتاسر دنیا مورد استفاده قرار می گیرد و بهترین گزینه ممکن به این منظور نیز است.

پودر آلومینیوم به طور معمول به میزان 2/0 تا 5/0 درصد وزنی سیمان به مخلوط اضافه می گردد. مواد دانه ریز از متریال های مناسب فراوری بتن طرفدار اتوکلاو هستند. سیلیس و یا ماسه کوارتزی، آهک، سیمان و پودر آلومینیوم اصلی ترین مواد خام لازم برای فراوری این نوع از بتن هستند. درصد سیلیس به کار رفته در فراوری این نوع از بتن از مقدار دیگر مواد خام بیشتر است.

بتن بدون ریزدانه

بتن های بدون ریزدانه را می توان از طریق ترکیب کردن سیمان، آب و متریال دانه درشت فاقد مواد دانه ریز (ماسه) فراوری کرد. بعد از ترکیب کردن آب با مواد (سیمان و مصالح دانه درشت)، هر یک از دانه های مصالح درشت به کار رفته، توسط لایه ای از سیمان به ضخامت 3/1 میلی متر پوشیده می شوند.

چگالی بتن بدون دانه ریز به نوع و دانه بندی مصالح دانه ای بستگی دارد. با استفاده از مصالح دانه درشت تک سایز می توان به پایین ترین چگالی ممکن دست یافت. حداکثر اندازه مصالح دانه ای از 7 تا 75 میلی متر و اندازه معمول آن ها 10 تا 20 میلی متر است. مصالح دانه ای به کار رفته در عمل آوری این نوع از بتن باید گراول یا مصالح خرده شده سخت بدون لبه باشند. گرد بودن دانه ها احتمال خردشدگی محلی و موضعی در هنگام بارگذاری را کاهش می دهد.

انواع بتن سبک بر اساس چگالی

بتن های سبک را بر اساس میزان چگالی به سه نوع زیر تقسیم بندی نموده اند:

بتن با چگالی پایین

این نوع از بتن های سبک به طور عمده به منظور عایق کاری به کار گرفته می شوند. وزن کمی دارند که به ندرت از 800 کیلوگرم بر متر مکعب فراتر می رود و عایق حرارتی بسیار خوبی هستند. از طرفی هم مقاومت فشردگی پایینی دارند که تقریباً برابر با 0/69 تا 6/89 نیوتن بر میلی متر مربع است.

بتن با چگالی متوسط

این نوع از بتن های سبک از مقاومت فشردگی خوبی برخوردارند و در واقع حد واسط بتن چگالی پایین و بتن ساختاری قرار می گیرند. این نوع از بتن های سبک گاهی به عنوان بتن پرنماینده به کار برده می گردد. مقاومت فشردگی بتن با چگالی متوسط تقریباً برابر با 6/86 تا 17/24 نیوتن بر میلی متر مربع است و مقادیر عایق نمایندگی آن هم در حد متوسط است.

بتن ساختاری

این نوع از بتن های سبک با استفاده از شیل، رس، اسلیت و خاکستر بادی منبسط شده ساخته می شوند. مقاومت فشردگی حداقل آن ها برابر با 17/24 نیوتن بر میلی متر مربع است و بسیاری از آن ها بتن هایی با مقاومت فشردگی بیش از 34/47 نیوتن بر میلی متر مربع را به دست می دهند.

از آنجایی که وزن مخصوص بتن ساختاری در مقایسه با دو نوع قبلی به مراتب بالاتر است، به منظور اهداف عایق کاری استفاده نمی شوند. با این وجود عایق حرارتی این نوع از بتن سبک بسیار بهتر از بتن های معمولی است.

کاربرد های بتن سبک در صنعت ساختمانی

- پوشاندن و ضخیم کردن سقف و کف در صورت لزوم

- قالب گیری سازه های فولادی برای محافظ از آن ها در برابر آتش و خوردگی

- عایق حرارتی در سقف ها

- عایق کاری لوله کشی های آب

- ساخت دیوار های پارتیشن و دیوار های پانلی

- عایق کاری دیوارها

- ساخت دیوار های باربر با استفاده از بلوک های بتنی سلولی

- کاربرد به عنوان ماده پر نماینده در پانل های دیواری در ساختمان های چندطبقه

مزایا و معایب استفاده از بتن سبک

بتن های سبک هم به عنوان سایر مصالح ساختمانی نوین با توجه به ویژگی های ساختاری خود دارای یک سری نقطه قوت و نقطه ضعف هستند که به صورت فهرست وار در زیر به آن ها اشاره شده است:

مزایای بتن سبک

- افزایش مقاومت به دلیل عمل آوری درونی

- بهبود ماندگاری سازه

- کاهش ترک خوردگی در اثر انقباض به دلیل نگهداری بالاتر رطوبت

- کاهش وزن کلی سازه

- مقاومت بسیار خوب در برابر آتش

- کاهش زمان و هزینه ساخت و ساز

- حمل و نقل آسان تر

معایب بتن سبک

- زمان خشک شدن طولانی تر

- در زمان عمل آوری حساسیت آن نسبت به مقدار آب بسیار بالا است

- احتیاج به مخلوط کردن طولانی تر در مقایسه با انواع معمولی بتن

سخن آخر

بتن های سبک در سال های اخیر در گوشه و کنار دنیا به عنوان یکی مصالح ساختمان سازی بسیار رواج یافته اند. بتن های سبک بر اساس مواد تشکی دهنده و نحوه تشکیل به انواع مختلفی دسته بندی شده اند که ویژگی مشترک همه آن ها وزن بسیار کم و مقاومت بسیار بالا است.

منبع: ویکی ساختمان